GB/T 37121—2018

无损检测 工业计算机层析成像(CT) 检测用裂纹测试卡

Non-destructive testing—Crack phantom for industrial computed tomography (CT)testing

1 范围

本标准规定了工业计算机层析成像(CT) 检测用模拟裂纹测试卡的分类、型式和标识,技术要求,检 验方法,检验规则,标志和标签,包装、运输和贮存。

本标准适用于工业计算机层析成像(CT) 检测用模拟裂纹测试卡的型式检验和出厂检验。本标准 也可作为用户订货的验收依据。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 34365 无损检测术语工业计算机层析成像(CT) 检测

3 术语和定义

GB/T 34365界定的术语和定义适用于本文件。

4 分类、型式和标识

4.1 分类

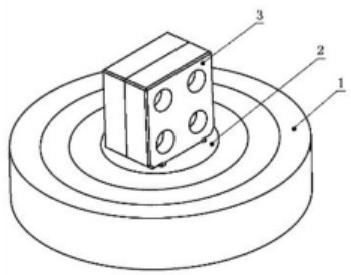

裂纹测试卡结构为圆盘形,主要由圆盘、基体和模拟裂纹组件组成。按结构型式分为两种类型: I 型裂纹测试卡和Ⅱ型裂纹测试卡。

I 型裂纹测试卡由圆盘、中心位置开有L(mm)×L(mm) 方孔的I 型基体和模拟裂纹组件组成。

如图1所示。

说明:

1——圆盘;

2——I 型基体;

3——模拟裂纹组件。

图 1 I 型裂纹测试卡三维结构示意图

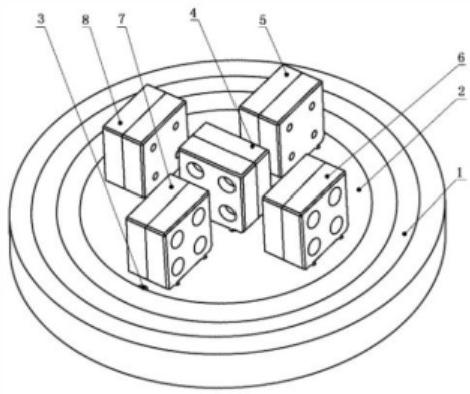

Ⅱ型裂纹测试卡由圆盘和Ⅱ型基体以及模拟裂纹组件组成。如图2所示,Ⅱ型基体中心位置开 L(mm)×L(mm) 的方孔,在其圆周等半径上开有4个均布的L(mm)×L(mm) 的方孔,用于安装模 拟裂纹组件。圆周上其相邻两个位置安装同一规格模拟裂纹组件。即:4为一个模拟裂纹组件,5和6 为相同尺寸的裂纹组件,7和8为相同尺寸的模拟裂纹组件,其排列方式宜为5、6、7和8的裂纹走向相 同。4的裂纹走向宜与5、6、7和8的裂纹走向垂直。在Ⅱ型基体上设有标记半孔,用以标记在圆周上 模拟裂纹组件的位置。

说明:

1——圆盘;

2——Ⅱ型基体; 3——标记半孔;

4——模拟裂纹组件1; 5——模拟裂纹组件2; 6——模拟裂纹组件3; 7——模拟裂纹组件4; 8——模拟裂纹组件5。

图2 Ⅱ型裂纹测试卡三维结构示意图

4.2 型 式

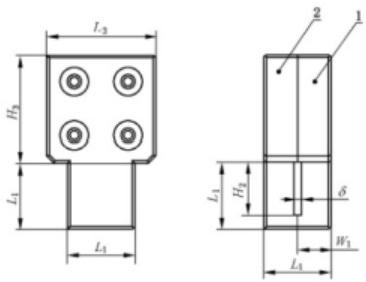

4.2.1 模拟裂纹组件

模拟裂纹组件由两片外形尺寸相同的标准块组成。其结构示意如图3所示。

说明:

1——标准块1; 2——标准块2.

8——模拟裂纹宽度;

L—— 模拟裂纹长度,标准块有效部分高度,模拟裂纹组件厚度; L——模拟裂纹组件手持部分的长度;

W₁——每个标准块厚度; H₂——模拟裂纹高度;

Ha——模拟裂纹组件手持部分的高度。

图 3 模拟裂纹组件示意图

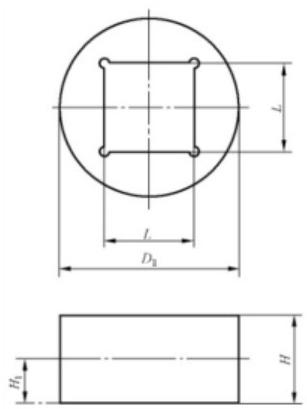

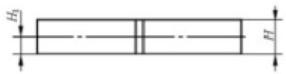

4.2.2 I型基体

I 型基体结构示意图如图4所示。

说明:

D₁——I 型基体外径; L——方孔边长;

H₁——检测位置;

H——I 型基体厚度。

图 4 I 型基体结构示意图

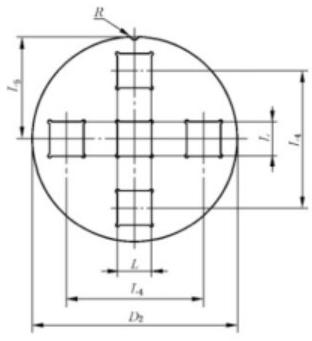

4.2.3 Ⅱ型基体

Ⅱ型基体结构示意图如图5所示。

说明:

D₂——Ⅱ型裂纹测试卡外径;

L——Ⅱ 型裂纹测试卡方孔边长;

L——Ⅱ 型裂纹测试卡圆周上方孔中心距; L;——标记孔与Ⅱ型裂纹测试卡中心距;

H——Ⅱ 型基体厚度;

H—— 检测位置;

R——标记孔半径。

图5 Ⅱ型基体结构示意图

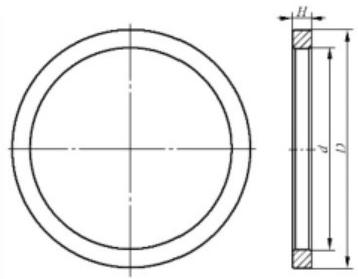

4.2.4 圆 盘

由多个圆环嵌套组合为圆盘,圆盘外径与工业CT 系统最大可检测钢厚度一致,圆盘的最小内径与 裂纹测试卡的外径尺寸一致,间隙配合。单个圆环内径为d, 外径为D, 厚度为H 。如 图 6 所 示 。

图 6 圆环结构图

4.3 标识

4.3.1 4,3.2~4,3,3给出了模拟裂纹组件、基体的标识样式,4,3,4给出了圆环的标识样式。

4.3.2 样式1:

LW-0020 GB

其中:

LW——裂纹测试卡;

0200——模拟间隙0.200 mm; GB—— 符合本标准。

4.3.3 样式2:

JT-I GB

其中:

JT ——裂纹卡基体;

I—— 基体类型(分为I 型和Ⅱ型); GB——符合本标准。

4.3.4 样式3:

YH-090-110 GB

其中:

YH——圆环;

090 ——圆环内径90 mm; 110——圆环外径110 mm; GB ——符合本标准。

5 技术要求

5.1 圆环

5.1.1 外观

5.1.1.1 圆环表面应洁净、光滑,且做防锈处理。

5.1.1.2 圆环圆周表面应无划痕。

5.1.1.3 标识的内容和位置正确,应采用激光雕刻机在明显处进行标识,且封装不会将其遮挡。

5.1.2 尺寸

5.1.2.1 圆环外径为D, 允差为D 二0 mm。

5.1.2.2 圆环内径为d, 允差为d+005mm。

5.1.2.3 圆环厚度H 为10 mm。

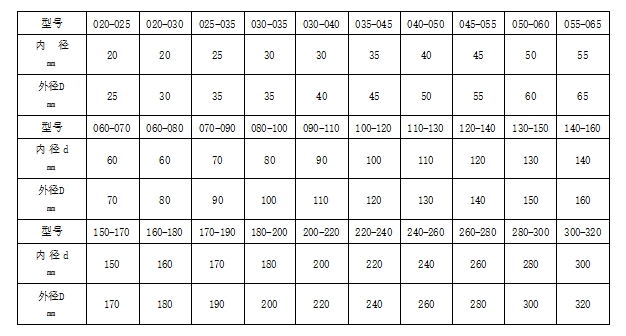

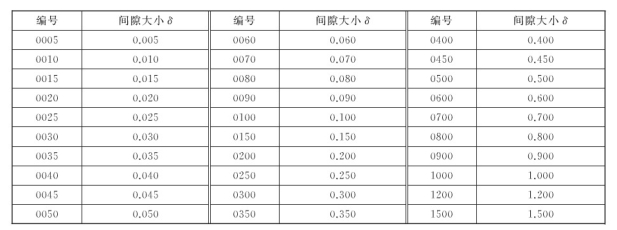

5.1.2.4 圆环型号及对应内径、外径尺寸见表1。

表 1 圆环型号与对应尺寸表

5.1.3 材料

圆环宜用35号优质碳素结构钢或同等性能的材料制作。

5.2 I 型基体

5.2.1 外观

5.2.1.1 表面应洁净、光滑,且做防锈处理。

5.2.1.2 圆周及孔表面应无划痕。

5.2.1.3 标识的内容和位置正确,应采用激光雕刻机在明显处进行标识,且封装不会将其遮挡。

5.2.2 尺寸

5.2.2.1 基体外径D₁为20 mm, 允差为D₁-0.0 mm。

5.2.2.2 基体方孔边长L 为10 mm, 允差为L+0,5mm。

5.2.2.3 基体厚度H 为 1 0mm。

5.2.2.4 一般设在基体厚度方向距基准面 H₁=6 mm,允差 H₁±85mm。

5.2.3 材料

I 型基体宜采用4Cr13 不锈钢或同等性能的材料制作。

5.3 Ⅱ型基体

5.3.1 外观

5.3.1.1 表面应洁净、光滑,且做防锈处理。

5.3.1.2 表面应无划痕。

5.3.1.3 标识的内容和位置正确,应采用激光雕刻在明显处进行标识,且封装不会将其遮挡。

5.3.2 尺寸

5.3.2.1 一般设在基体厚度方向距基准面H₁=6 mm,允差H₁±85mm。

5.3.2.2 基体方孔边长L 为10 mm, 允差为L+006mm。

5.3.2.3 基体厚度 H 为10 mm。

5.3.2.4 基体外径D₂ 为60 mm, 允差为D₂-0.0 mm。

5.3.2.5 基体标记半孔半径R 为1 mm。

5.3.2.6 圆周上方孔中心距L,为40 mm。

5.3.2.7 标记孔与Ⅱ型裂纹测试卡中心距L₅ 为30 mm。

5.3.3 材料

Ⅱ型基体宜采用4Cr13 不锈钢或同等性能的材料制作。

5.4 模拟裂纹组件

5.4.1 外观

5.4.1.1 表面应洁净、光滑,且做防锈处理。

5.4.1.2 表面应无划痕。

5.4.1.3 标识的内容和位置正确,应采用激光雕刻在明显处进行标识,且封装不会将其遮挡。

5.4.2 尺寸

5.4.2.1 模拟裂纹间隙大小为8,组件编号与模拟裂纹间隙的关系见表2。0005到0015号的允差为 o=0,001:0020号到0100号的允差为±0.0;0150号到1500号的允差为

5.4.2.2 模拟裂纹长度、标准块有效部分高度L₁ 为10 mm, 允差为 。

5.4.2.3 标准块厚度W₁ 为5 mm, 允差为W₁0.025 mm。

5.4.2.4 模拟裂纹组件总厚度L, 为10 mm, 允差为L₁-0 mm。

5.3.2.5 标准块手持部分长度L, 为16 mm。

5.3.2.6 模拟裂纹高度H₂ 为8 mm。

5.4.2.7 标准块手持部分高度H, 为16 mm。

5.4.2.8 两标准块接触面平面度为0.002 mm。

表 2 模拟裂纹间隙与对应编号表

单位为毫米

5.4.3 材料

模拟裂纹组件宜采用4Cr13不锈钢或同等性能的材料制作。

6 检验方法

6.1 外观

可采用目视检查或其他适当的方法评定。

6.2 圆环

6.2.1 圆环外径D

6.2.1.1 应采用误差不大于0.01 mm 的适当方法测量。

6.2.1.2 出厂检验应在圆盘的圆周上取互成60°角的三个方向进行测量。

6.2.2 圆环内径d

6.2.2.1 应采用误差不大于0.01 mm 的适当方法测量。

6.2.2.2 出厂检验应在圆盘的圆周上取互成60°角的三个方向进行测量。

6.3 I 型基体

6.3.1 外径 D₁

6.3.1.1 应采用误差不大于0.01 mm 的适当方法测量。

6.3.1.2 出厂检验应在圆周上取互成60°角的三个方向进行测量。

6.3.2 方孔边长L

6.3.2.1 应采用误差不大于0.01 mm 的适当方法测量。

6.3.2.2 出厂检验可在装配之前对方孔长度进行测量。

6.4 Ⅱ型基体

6.4.1 外径 D₂

6.4.1.1 应采用误差不大于0.01 mm 的适当方法测量。

6.4.1.2 出厂检验应在圆周上取互成60°角的三个方向进行测量。

6.4.2 方孔边长L

6.4.2.1 应采用误差不大于0.01 mm 的适当方法测量。

6.4.2.2 出厂检验可在装配之前对所有方孔长度进行测量。

6.5 模拟裂纹组件

6.5.1 模拟裂纹宽度δ

6.5.1.1 应采用误差不大于0.001 mm 的适当方法测量。

6.5.1.2 型式检验应采用精度为0.001 mm 的显微镜、影像测量仪、塞尺(块规)或适当的方法,检测模 拟裂纹两端缝隙大小。

6.5.1.3 出厂检验可在装配之前对所有标准块模拟裂纹进行测量。应采用精度为0.001 mm 的显微 镜、影像测量仪、塞尺(块规)或适当的方法,检测标准块中凹槽左、中、右三个位置。

6.5.2 模拟裂纹长度L

6.5.2.1 应采用误差不大于0.01 mm 的适当方法测量。

6.5.2.2 出厂检验可在装配之前对标准块长度进行测量。

6.5.3 模拟裂纹高度H₂

模拟裂纹高度H₂ 为8 mm。

6.5.4 标准块厚度W₁

6.5.4.1 应采用误差不大于0.01 mm 的适当方法测量。

6.5.4.2 出厂检验可在装配之前对标准块厚度进行测量。

6.5.5 模拟裂纹组件总厚度L₁

6.5.5.1 应采用误差不大于0.01 mm 的适当方法测量。

6.5.5.2 出厂检验可在装配后对标准块总厚度进行测量。

6.5.6 标准块接触面平面度

6.5.6.1 应采用误差不大于0.001 mm 的适当方法测量。

6.5.6.2 出厂检验可在装配之前对标准块平面度进行测量。

7 检验规则

7.1 检验分类

7.1.1 型式检验

7.1.1.1 每个裂纹测试卡在出厂检验后应对裂纹测试卡做型式检验。型式检验的项目按7.2进行。

7.1.1.2 型式检验宜由具有裂纹测试卡型式检验检测项目(见7.2)的实验室进行。型式检验实验室应 出具一份执行本标准的检验报告。

7.1.1.3 型式检验报告仅对按同一图纸或工艺文件以及采用相同材料制作的同一型号的产品有效。

7.1.2 出厂检验

7.1.2.1 裂纹测试卡在出厂时应对每个裂纹测试卡进行出厂检验,并出具一份执行本标准的检验报告。

7.1.2.2 出厂检验应符合质量管理体系要求。

7.1.2.3 出厂检验的项目按7.2进行。

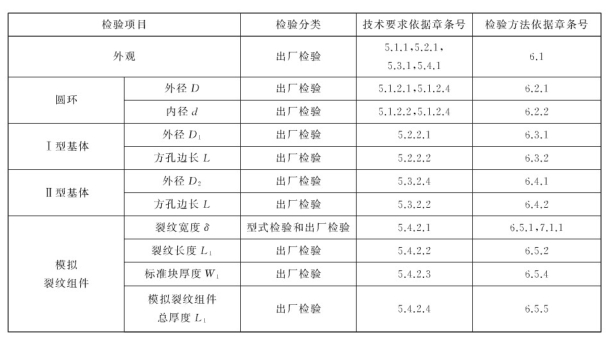

7.2 检测项目

测试卡应按表3进行型式检验和/或出厂检验。

表3 测试卡的检验项目

8 标志和标签

裂纹测试卡的标志或标签应出现在包装上,至少包含:

a) 制造商名称、商标或识别标志、详细地址。

b) 产品名称、型号和规格、产品标准编号、产地。

c) 可追溯的产品编号或批号。

9 包装、运输和贮存

制造商应在包装上说明运输和贮存的要求,以避免裂纹测试卡受损。 产品交付时的随行文件应包含:

a) 产品合格证;

b) 产品使用说明书;

c) 型式检验报告;

d) 出厂检验证书;

e) 技术参数表,包括出厂检验测量值。

客服咨询

客服咨询

陈先生

131-7224-4666